En muchos campos industriales, como petróleo, gas natural, industria química, energía eléctrica y construcción, Serie de tuberías de acero al carbono es el componente central para transmitir medios de partículas de líquido, gas o sólidos. Su selección afecta directamente la seguridad, la durabilidad y la eficiencia de operación de todo el sistema. Para garantizar la operación estable de las tuberías de acero al carbono en condiciones de trabajo complejas, se debe considerar integral al grado de material, diseño estructural, estándares de fabricación, protección de corrosión, instalación y mantenimiento, etc.

En términos de selección de materiales, el grado de acero al carbono debe seleccionarse razonablemente de acuerdo con la naturaleza, la temperatura, la presión y las condiciones ambientales del medio de trabajo. Los materiales comunes de tubería de acero al carbono incluyen ASTM A106 B Grado, API 5L X42/X52/X65, GB/T 8163, etc. Diferentes grados corresponden a diferentes propiedades mecánicas y ámbitos aplicables. Por ejemplo, en entornos de alta temperatura y alta presión, se deben preferir tuberías de acero de grado A106 B con buena resistencia a la temperatura y rendimiento de soldadura; En los proyectos de transporte de petróleo y gas, se debe considerar los aceros de tubería de alta resistencia bajo los estándares API, como X65, X70, etc., para cumplir con los requisitos de seguridad del transporte de larga distancia.

En términos de especificaciones de tuberías y diseño de espesor de pared, se deben realizar cálculos científicos en función de la presión de trabajo del sistema, los requisitos de flujo y las características de fluido. La verificación del grosor de la pared generalmente se lleva a cabo de acuerdo con estándares relevantes como ASME B31.3 (tuberías de proceso), B31.4 (transporte de hidrocarburos líquidos) o B31.8 (transporte de gas) para garantizar que la tubería tenga suficiente capacidad de carga de presión y resistencia a la fatiga. Además, el diseño debe optimizarse en combinación con factores como la dirección de la tubería, el espacio de soporte y el coeficiente de expansión térmica para prevenir la falla temprana causada por la concentración de estrés o la vibración.

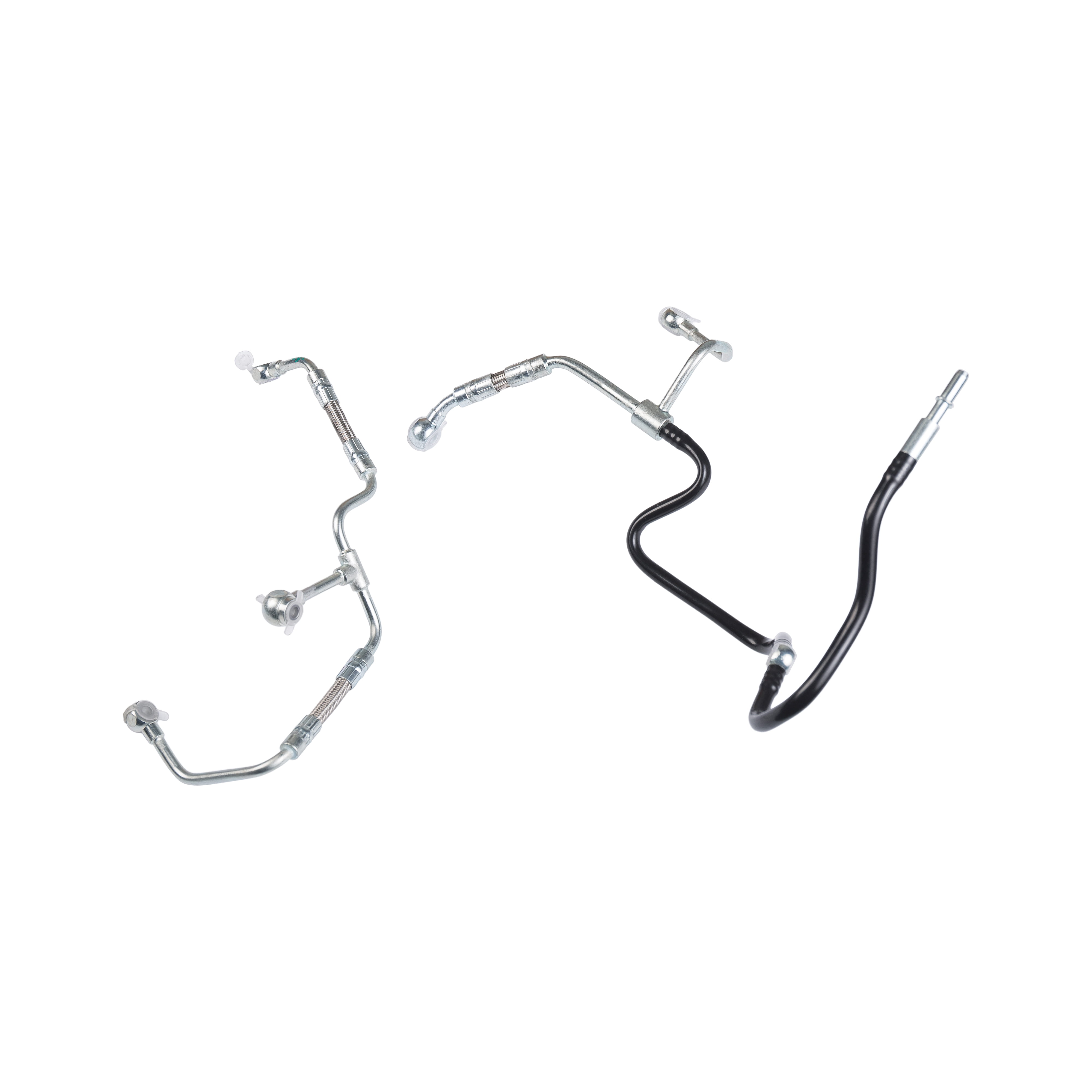

La elección de los métodos de fabricación y conexión también es crucial. Las tuberías de acero al carbono pueden estar hechas de tuberías de acero sin costuras o tuberías de acero soldadas. El primero es adecuado para ocasiones de alta presión y alta temperatura, mientras que el segundo tiene un costo bajo y es adecuado para tuberías de larga distancia de gran diámetro. Los principales métodos de conexión incluyen soldadura a tope, soldadura de zócalo, conexión de brida y conexión roscada. Entre ellos, la conexión de brida es fácil de desmontar y mantener, y es adecuada para piezas que requieren mantenimiento regular; mientras que la conexión de soldadura a tope tiene mayor sellado y resistencia estructural, y es adecuada para sistemas clave que funcionan continuamente.

En términos de tratamiento anticorrosión y protección de recubrimiento, las tuberías de acero al carbono son susceptibles a la corrosión, especialmente en ambientes húmedos, ácidos, alcalinos o que contienen azufre. Por lo tanto, las medidas de anticorrosión correspondientes deben tomarse de acuerdo con el entorno de uso específico. Los métodos de protección comunes incluyen el recubrimiento de alquitrán de carbón epoxi, la capa anticorrosión de PE (3PE) de PE (3PE), la galvanización en caliente, el revestimiento de plástico interno y externo, etc. Para las tuberías enterradas, la tecnología de protección catódica también debe combinarse para extender la vida útil y reducir el riesgo de fuga.

Durante el proceso de gestión de instalación y posterior al mantenimiento, las especificaciones de construcción deben seguirse estrictamente para evitar los riesgos de seguridad causados por la desalineación, soldadura incompleta, etc. Después de completar la instalación, se debe llevar a cabo una prueba de presión de agua o presión de aire para verificar el sellado y la resistencia del sistema. Durante la etapa de operación, se recomienda establecer un sistema de inspección regular para monitorear la tasa de corrosión, los cambios de espesor de la pared y el estado del conector de la tubería, y descubrir y tratar rápidamente con problemas potenciales.

La selección correcta de la serie de tuberías de acero al carbono no solo implica parámetros técnicos como materiales, especificaciones y procesos de fabricación, sino que también requiere una evaluación sistemática en combinación con condiciones de trabajo reales y estándares de la industria. Solo a través de la selección científica, la instalación estandarizada y el mantenimiento efectivo se puede garantizar la operación segura, estable y eficiente del sistema industrial, proporcionando una base sólida para la producción empresarial.

English

English Español

Español русский

русский